アンハイザー・ブッシュ・インベブ(AB InBev)の欧州最大ビール工場に見る、エネルギー管理と設備保全の最適化

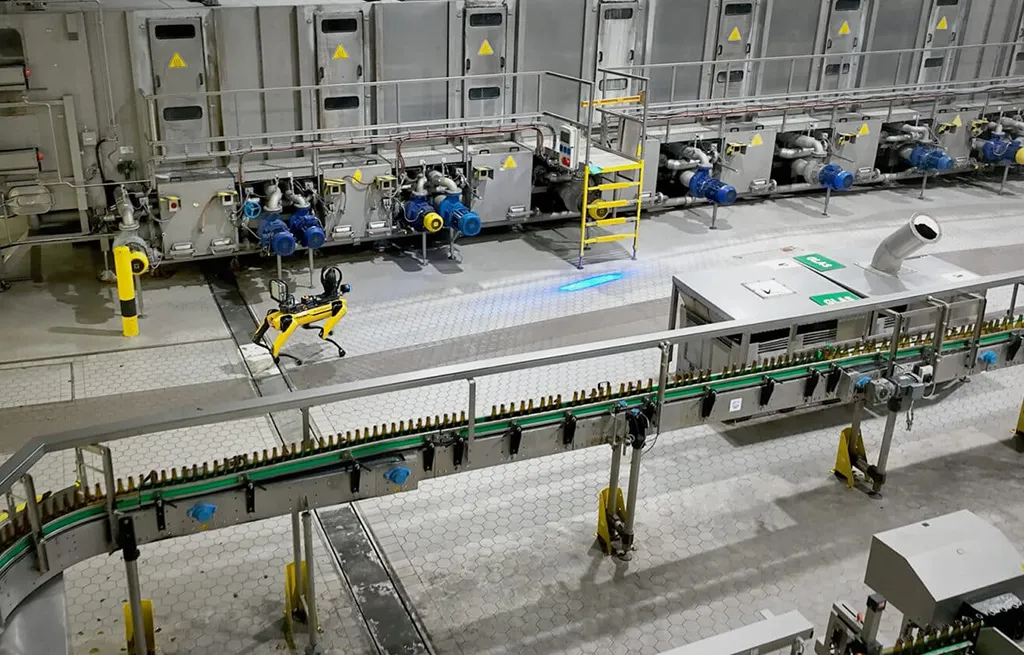

2022年、ベルギー・ルーヴェンにあるアンハイザー・ブッシュ・インベブ(AB InBev)の醸造所で、Boston Dynamics社のロボット「Spot」が試験運用されました。この試験は、広大な工場内でどれほど多くの機械的な不具合や空気漏れを発見できるかを確認することを目的として実施されました。

その結果、Spotのテスト開始からわずか2時間足らずで、スタッフたちは「このロボットに正社員の座を与えたい」とまで感じたそうです。

その後およそ1年で、SpotはAB InBevの「未来の醸造所(Brewery of the Future)」プログラムの中心的存在となりました。このプログラムは、ルーヴェン工場を2028年までにカーボンニュートラル(ネットゼロ)にするという目標のもと、先端技術への投資を進めるための取り組みです。

現在、Spotは毎週1,800件の点検作業を実施しており、10のパッケージラインを巡回しながら、毎時5万本以上生産されるステラ・アルトワ、バドワイザー、コロナビールの製造を支えています。

導入から最初の半年間で、Spotは約150件の異常を発見し、修理にかかる平均日数を「数か月」から13日にまで短縮することに成功しました。

「当社の機械は使い続ける中で多くの摩耗が起こるため、予知保全は非常に重要です。Spotは、当初の予想をはるかに上回る異常を検知し、それにより修理が早まり、工場全体のパフォーマンス向上とエネルギー消費の削減につながっています。」と、AB InBevの事業戦略推進責任者であるデビッド・グレゴリー氏は語ります。

-

1,800件

の週次点検数 -

150箇所

の運用開始から6か月間の異常検出件数 -

13日

の平均修理時間

アンハイザー・ブッシュ・インベブ(AB InBev)は欧州のランドマーク的な醸造所

ルーヴェン工場は、1366年にさかのぼる地元の歴史を誇り、欧州最大のビール工場としても世界的に有名な工場です。現在の工場は1992年に設立され、サッカー場30面分に相当する広さを持ち、4つの醸造所で800人以上の従業員が働いています。

パッケージングフロアは、ボトルや缶が充填と包装のプロセスを通過するためのステンレス鋼製のパイプやコンベアベルトが入り組んだ迷路のような空間です。ポンプ、コンプレッサー、ギアボックス、コンベアモーターなどの精緻な機械は、生産において欠かせない存在です。

「コンベアベルトは簡単なものだと思われがちですが、何千ものモーターや、さらに多くのベアリングがベルトを導いているんです。そのすべてを、常に最高の状態に保つのは非常に大変なことです。」と、醸造所のメンテナンス部門で技術専門家を務めるスタフ・ヴァンジュルペレ氏は語ります。

この規模の工場では、生産を遅らせたり停止させたりする恐れのある機械的な問題は大きな懸念となります。特に、パッケージングラインは修理中でない限り、24時間稼働しています。計画外のダウンタイムを防ぐためには、重大な故障に至る前に機械的な問題を特定することが不可欠です。

「私たちにとって、機械のクラッシュやエラーによってラインが予期せぬ時間に停止しないようにすることは非常に重要です。特定の機械が故障するタイミングを予測し、事前にメンテナンスを行うことで、ゼロダウンタイムを達成することができます。」と、パッケージング部門のラインオーナーであるイェントル・デゲイター氏は言います。

Spotを使う利点は、技術者がSpotが検出した問題の修理に集中できることです。私たちはSpotを活用することで、特に過熱していたモーターの問題を含む多くの問題を解決できました。

— スタフ・ヴァンジュルペレ氏(工場技術専門家)

Spotをチームへ

Spotは、2023年初頭の導入初期にかなりの話題を呼びました。従業員たちは驚きと好奇心を混ぜた反応を示し、Spotをまるでセレブのように扱っていました。しかし、時間が経つにつれて、従業員たちはSpotを機械というよりも同僚として見なすようになったのです。

「Spotがエリアを歩いているのを見ると、人々の顔に笑顔が広がります。私たちにとって、Spotはまるで犬のようで、運用手順やサステナビリティの目標を助けてくれる同僚です。なので、みんながSpotを前向きに受け入れています。」

と、工場のマネージャーであるオリヴィエ・マイエ氏は語ります。

温度異常箇所と空気漏れの発見

Spotは現在、熱検査と音響検査という2種類の点検に特化しています。

たとえば、Spotは特定の場所を高解像度の360°写真を撮影でき、その画像はDrone Deploy上の既存の空撮データと連携し、地理情報付きで表示されます。

機械部品は摩耗し始めると、熱を発する傾向があります。Spotはサーマルカメラ(熱感知カメラ)を使って、問題箇所から発生する過剰な熱を視覚的に捉えることができるのです。特定の装置にカメラを向けて画像を撮影するだけで、問題を検知できます。

あるケースでは、Spotが不具合のある搬送用モーターを特定し、それが原因でパッケージングラインが6時間以上停止するのを防ぎました。そのほかにも、オイル不足のギアボックスや故障したモーターファンなどを発見しています。単調で反復的な点検作業をSpotが効率的に担うことで、スタッフは修理などの対応に集中できるようになりました。

「Spotを使う利点は、技術者がSpotが見つけた問題の修理に集中できることです。特に過熱していたモーターなど、多くの問題をSpotのおかげで解決できました。」と語るのは、26年にわたりこの工場で働いているスタフ・ヴァンジュルペレ氏。

空気漏れの検知については、SpotはFluke社のSV600音響センサーを搭載しており、圧縮空気が漏れ出す際に発生する特有の音の周波数を感知します。Spotが導入される以前は、パッケージングライン全体を停止してスタッフが耳を澄ませてリークを探す必要がありましたが、Spotは通常稼働中の機械音が鳴り響く中でも空気漏れを検出することができます。

「実際にその場に立っていても聞こえないような小さな音でも、Spotは周囲の騒音に紛れたわずかな変化を検知できるんです」とデビッド・グレゴリー氏は話しました。

的確な異常検知力

Spotが検知する異常の大半は、圧縮空気やその他のガス漏れです。これらは、発見が遅れるほどコストがかさみます。たとえば、グレゴリー氏によると、空気漏れ1件あたりの平均的な損失額は約550ドルにのぼります。さらに、アンモニアなどの高価なガスの漏れでは、最大15,000ドルもの損失につながる可能性があります。スタッフがガスの匂いに気づいたとしても、Spotは数秒以内に正確な漏れ箇所を特定できます。

「ある日、安全管理部から“Spotでごく小さなアンモニア漏れの場所を特定できないか”という連絡がありました。試しに実施したところ、Spotはその場でアンモニア漏れの箇所を発見し、すぐに修理することができました。アンモニアはCO₂の10倍ほどコストがかかるガスなんです。」とグレゴリー氏は語ります。

直感的な操作性

2つの小さなチームがSpotの操作トレーニングを受けています。工場内はいくつかのゾーンに分かれており、それぞれに「ロボット担当者」が配置され、点検ポイントの設定やミッションの作成を行っています。グレゴリー氏曰く、「ゲームができる人なら15分以内にSpotの操作を覚えられる」とのこと。ミッションの作成も非常に簡単で、Spotを実際に生産ライン上の目的地まで動かし、マルチタッチ対応のタブレットでアクションを設定するだけです。

「シンプルなミッションなら5分で作成できますし、検査ポイントが40〜50箇所ある複雑なミッションでも1時間程度で作成が可能です。Spotを使うことで、毎日まったく同じ測定を高精度で再現できる点が大きな利点です。繰り返し同じ結果が得られるのは非常に重要です。」とグレゴリー氏は話します。

一貫したレポーティング性能

Spotが異常を検知すると、醸造部門やパッケージング部門のマネージャーにメールでアラートを送信します。緊急対応が不要なケースでも、Spotはその情報をシステムに登録します。このように大量のデータが蓄積されることで、ルーヴェンのチームは修理の優先順位を適切に判断できるようになります。

「Spotは自律巡回の中で、事前に複数の作業指示を自動で生成してくれます。本来なら私たちがやっていた一部の作業をSpotが代行してくれるので、予防保全そのものに100%集中できるようになり、大幅な時間の節約につながっています」

と、パッケージング部門のライン担当者デヘイター氏は語ります。

さらに広がるSpotの可能性

メンテナンスチームは現時点でSpotをパッケージングラインの点検に集中させる予定ですが、他の部門での点検を行わせる関心も高まっています。あるケースでは、SpotがCO₂専用の環境内で漏れの検出を行いました。この環境では通常、技術者が重い呼吸器を装着する必要がありましたが、Spotは問題なく中に入って、20分以内に2箇所の漏れを発見しました。これもSpotの優れた点検能力を示す一例です。

「現状が私たちの目指す終着点ではないですし、ここで成長を止めるつもりもありません。醸造設備、ユーティリティ、浄水処理部門など、他にも多くのエリアがあります。これらすべての分野で、Spotを安全点検に活用できます。Spotが提供できる解決策は、無限の可能性を秘めているのです」とマイエ工場長は語りました。

迅速な投資回収

グレゴリー氏は、Spotが修理のスピードと効率を向上させる効果が非常に高いため、初年度以内にロボットは自身の導入費用を回収すると予想しています。

「Spotの導入費用は1年以内に回収できるだろうと、多くの企業に伝えると、みな、大変驚くことでしょう。現在、私たちがBoston Dyanamicsとの協力で行っているように、企業は常により効率的な組織を目指すことが重要です。そうすることで、安定性が得られ、さらに投資の機会も生まれることでしょう。」 と彼は語ります。